- 15866463387

- 網(wǎng)站地圖

螺旋葉片在制造過程中可能出現(xiàn)的瑕疵,會影響其性能和使用壽命,導(dǎo)致一系列問題。常見的瑕疵包括:

形狀不規(guī)則:如果螺旋葉片的形狀不均勻,可能會導(dǎo)致其在運行中產(chǎn)生不平衡,進而引起振動、噪音過大,甚至加劇設(shè)備的磨損。

材料缺陷:如材料內(nèi)部有氣孔、夾雜物或裂紋,這會導(dǎo)致葉片在受力時容易發(fā)生斷裂或疲勞損壞,尤其是在高速運轉(zhuǎn)的情況下。

表面缺陷:表面有劃痕、坑洞或其他損傷,可能影響葉片的氣動性能,并可能加速腐蝕或磨損,影響使用壽命和效率。

熱處理不均勻:如果葉片的熱處理不均勻,可能導(dǎo)致葉片的硬度和強度分布不均,增加裂紋和變形的風(fēng)險,影響螺旋葉片的承載能力和耐用性。

焊接或連接問題:如果葉片的某些部件是通過焊接或其他連接方式結(jié)合的,連接處出現(xiàn)缺陷(如焊接裂紋、焊點不牢等),可能導(dǎo)致葉片在使用過程中斷裂或失效。

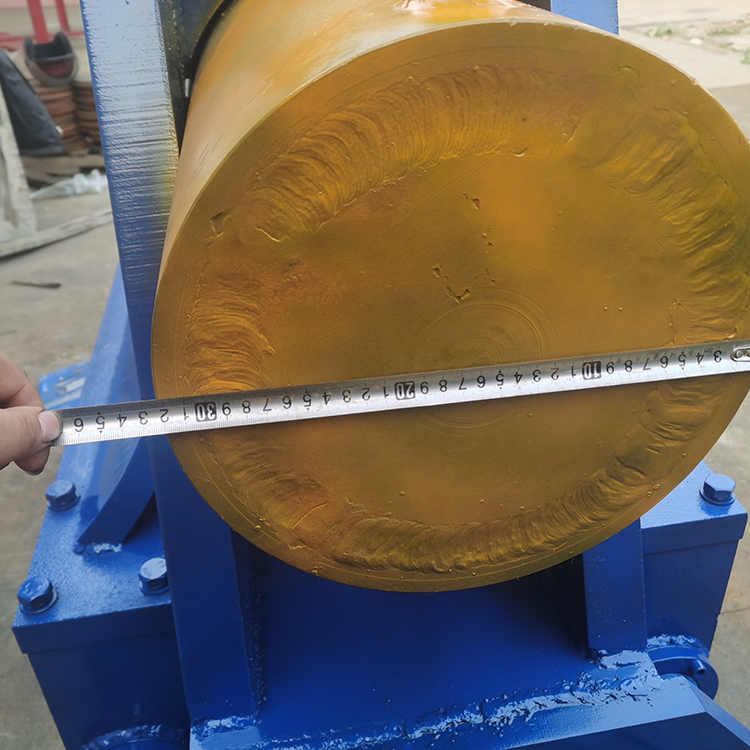

精度問題:葉片的制造精度不符合要求,可能導(dǎo)致安裝不順暢,運行時造成振動或效率下降。

應(yīng)力集中:制造過程中如果出現(xiàn)局部過度壓縮或拉伸,可能會導(dǎo)致葉片局部的應(yīng)力集中,容易發(fā)生裂紋或疲勞損壞。

些瑕疵可能導(dǎo)致設(shè)備的運行不穩(wěn)定,甚至提前出現(xiàn)故障,從而影響生產(chǎn)效率和設(shè)備的安全性。為了避免這些問題,制造過程中需要嚴格控制材料的選擇、加工工藝、熱處理和質(zhì)量檢測等環(huán)節(jié)。